SMT貼片的中三大主要工序詳解

- 發(fā)表時間:2025-03-25 17:11:21

- 來源:本站

- 人氣:522

SMT(表面貼裝技術(shù))貼片的三大核心工序詳解如下:

1. 錫膏印刷(Solder Paste Printing)

目的:將錫膏精準(zhǔn)印刷到PCB焊盤上,為后續(xù)焊接做準(zhǔn)備。

關(guān)鍵步驟:

鋼網(wǎng)設(shè)計:根據(jù)焊盤尺寸開孔,控制錫膏量。

印刷設(shè)備:全自動印刷機通過刮刀擠壓錫膏,透過鋼網(wǎng)轉(zhuǎn)移至PCB。

質(zhì)量檢測:SPI(錫膏檢測儀)檢查印刷厚度、偏移量等。

控制要點:錫膏黏度、鋼網(wǎng)張力、刮刀壓力需匹配,避免連錫或少錫。

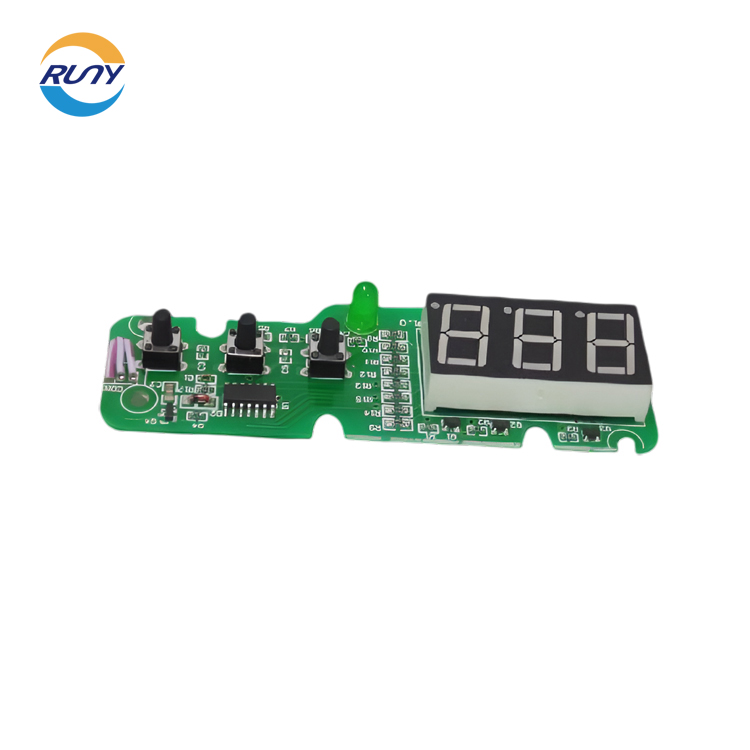

2. 元件貼裝(Pick-and-Place)

目的:將SMD元件快速精準(zhǔn)貼至指定位置。

關(guān)鍵步驟:

貼片機編程:導(dǎo)入PCB坐標(biāo)數(shù)據(jù),規(guī)劃貼裝路徑。

多頭協(xié)同:高速貼片機(如每小時10萬點)分區(qū)域貼裝,大元件用真空吸嘴,小元件用靜電吸附。

精度保障:激光識別Mark點校正,貼裝精度達±0.05mm。

控制要點:元件極性、方向需與程序一致,避免貼錯或偏移。

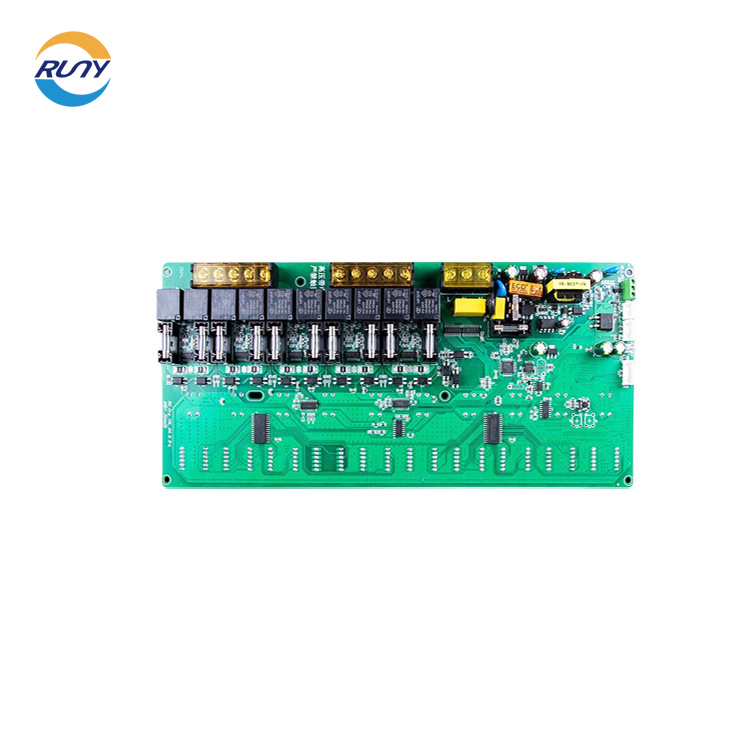

3. 回流焊接(Reflow Soldering)

目的:通過高溫使錫膏熔化,固化元件與PCB的連接。

關(guān)鍵步驟:

溫度曲線:預(yù)熱(150℃以下)→保溫(183℃持續(xù)60秒)→回流(217℃峰值)→冷卻。

設(shè)備選擇:熱風(fēng)回流焊(熱風(fēng)對流)或汽相回流焊(飽和蒸汽傳熱)。

質(zhì)量檢測:AOI(光學(xué)檢測)檢查焊點,X-Ray檢測BGA等隱藏焊點。

控制要點:升溫速率過快易損壞元件,峰值溫度過高可能導(dǎo)致PCB翹曲。

總結(jié)

三大工序需緊密銜接:印刷質(zhì)量決定焊接可靠性,貼裝精度影響電氣性能,回流曲線優(yōu)化可避免虛焊或冷焊。通過工藝參數(shù)調(diào)優(yōu)和自動化監(jiān)控,可實現(xiàn)良品率>99%的高效生產(chǎn)。

深圳市潤澤五洲電子科技有限公司: SMT貼片加工工序完整,無鉛工藝加工。PCBA一站式智造工廠!

【上一篇:】客戶選擇PCBA代工代料服務(wù)的好處

【下一篇:】SMT貼片多少錢一個點?

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-11-21大功率/工業(yè)級電源板PCBA加工定制,對工藝有嚴(yán)苛要求如何選擇?

- 2025-11-21電源板PCBA設(shè)計五大關(guān)鍵步驟,工程師如何規(guī)避常見電磁干擾問題?

- 2025-11-20小批量PCBA加工廠是如何管控品質(zhì)的?

- 2025-11-20SMT貼片加工多少錢一個點?2025最新報價與成本分析

- 2025-11-19客戶下單PCB設(shè)計前該準(zhǔn)備哪些文件?資深工程師一次講清楚

- 2025-11-19PCBA加工中如何杜絕SMT錫珠產(chǎn)生?

- 2025-11-18PCBA加工組裝知識了解

- 2025-11-18使用高密度電路板有哪些好處