AI質檢在代工廠的應用:如何將缺陷漏檢率控制在0.1%以下?

- 發表時間:2025-07-18 15:33:49

- 來源:本站

- 人氣:412

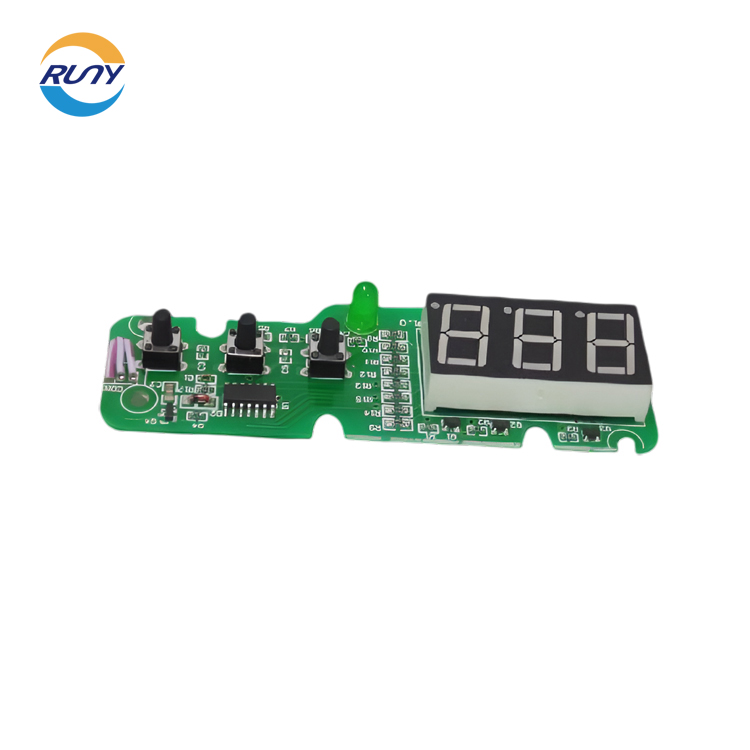

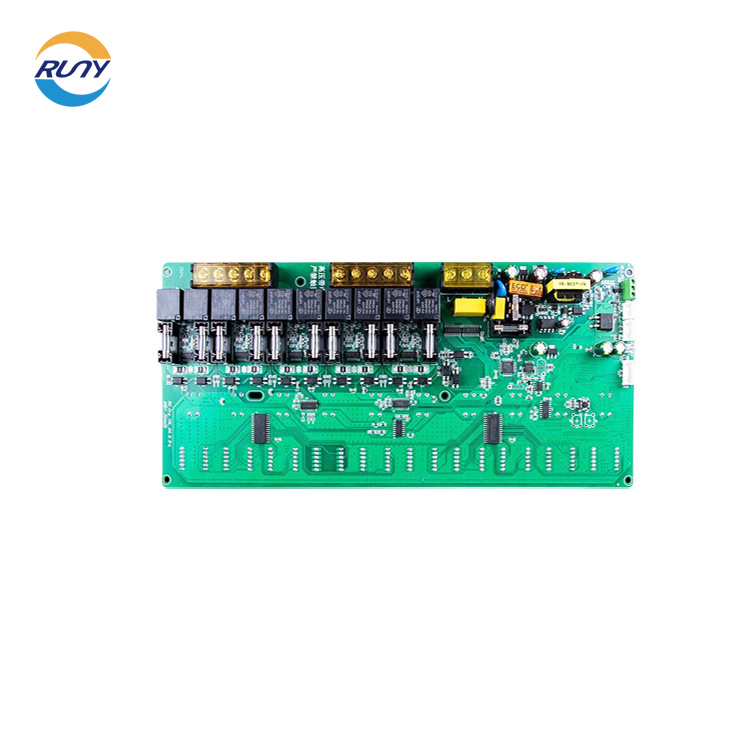

在PCBA代工廠中,AI質檢通過多技術融合與全流程優化,可將缺陷漏檢率控制在0.1%以下,其核心策略涵蓋數據采集、算法優化、硬件部署及流程管控四大維度,具體實施路徑與效果如下:

一、數據采集:構建高精度缺陷樣本庫

多模態成像技術

采用面陣相機、線陣相機、3D激光傳感器及工業內窺鏡組合,覆蓋產品表面、孔洞、輪廓等全維度缺陷。例如,在精沖件檢測中,通過多尺度特征融合訓練,將微小缺陷尺寸特征放大增強,使0.02mm級劃痕檢出率提升至99.9%。光學參數動態調優

結合深度學習建立光學效果評價體系,通過網格法羅列光源、相機參數組合,自動篩選最優成像方案。某汽車零部件廠應用后,圖像關鍵區域利用率提升40%,因光照問題導致的漏檢率下降75%。合成數據增強

利用生成對抗網絡(GAN)模擬光照變化、零件位置偏移等場景,生成缺陷樣本數據集。例如,宇見智能通過生成式AI將金屬加工業檢測準確率從62%提升至96%,樣本采集成本降低60%。

二、算法優化:實現缺陷特征精準識別

半監督與自監督融合模型

采用教師-學生網絡結構,通過逆蒸餾技術分離缺陷敏感編碼器與非敏感解碼器。當圖像含缺陷時,兩者特征差異超過閾值即觸發報警,某電子廠應用后漏檢率降至0.05%,誤檢率0.3%。小樣本學習與遷移學習

基于預訓練模型(如ResNet、Transformer),通過少量缺陷樣本微調參數。例如,華為工業AI質檢平臺集成800+圖像處理算子,僅需50張缺陷樣本即可完成模型訓練,準確率達98.5%。多傳感器融合決策

結合視覺、觸覺、激光掃描數據,提升復雜缺陷檢測能力。精研科技通過多視角圖像分析,檢測零件6個面33種缺陷,漏檢率0.1%,良品率提升15%。

三、硬件部署:邊緣計算實現毫秒級響應

輕量化模型與邊緣設備協同

將模型壓縮至10MB以內,部署于工業相機或邊緣計算盒子(如NVIDIA Jetson Orin),實現本地化推理。阿加犀智能科技全球首款高通平臺智能工業相機,成本降至數千元,支持實時缺陷識別,延遲<50ms。端邊云協同架構

邊緣層負責實時檢測,云端進行模型迭代與數據統計。寧德時代通過聯邦學習框架,在保障數據主權前提下,實現模型跨產線共享,檢測準確率躍升至99.999%。柔性部署與快速換型

支持x86、ARM、FPGA等多架構硬件,兼容232/485、DIDO等工業協議。漢智興邊緣AI產品模型換型時間縮短99%,滿足多品種小批量生產需求。

四、流程管控:全鏈條質量閉環

動態參數調整與工藝優化

AI系統實時監測生產參數(如溫度、壓力),聯動調整設備設置。某電池廠通過預測設備異常,提前維護避免停機損失,年度利潤增長35%。人機協同復核機制

保留人工復核環節,通過AI輔助標注提升效率。某汽車零部件廠應用后,質檢員從12人縮減至2人,3個月收回投資成本。持續迭代與閉環反饋

定期采集新缺陷樣本優化模型,系統自動生成質量報表。長虹5G+AI視覺檢測設備精度達0.02毫米,通過月度模型更新,持續壓降漏檢率。

應用成效與行業驗證

電子行業:某電子廠引入AI質檢后,質檢團隊從500人縮減至30人,缺陷率降低90%,漏檢率0.08%。

汽車行業:宗申集團AI質檢一體機檢測發動機組裝缺陷,漏檢率0%,年節省人工成本超千萬元。

新能源行業:正泰新能源AI算法識別準確度達97%,檢測流程耗時<1秒,較傳統方法效率提升50%。

關鍵挑戰與應對策略

復雜場景適應性:通過動態環境感知算法,自動調整檢測閾值,應對油污、反光等干擾。

數據隱私保護:采用聯邦學習與數據脫敏技術,確保企業數據不出域。

成本管控:優先選擇開源框架(如PaddlePaddle),單臺設備成本控制在5萬元內。

通過上述技術組合與流程優化,PCBA代工廠可系統性地將缺陷漏檢率壓制至0.1%以下,同時實現質檢成本下降90%、檢測速度提升5倍的規模化效益,為智能制造轉型提供核心支撐。

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-10-30PCB線路板貼干膜會遇到的常見問題及解決方法

- 2025-10-30PCB板怎么會開裂或者有氣泡?

- 2025-10-29幾種識別PCB板有鉛和無鉛工藝的方法

- 2025-10-29電容是怎么實現濾波的?

- 2025-10-28PCB設計“近孔問題”不解決會造成什么后果?

- 2025-10-28PCB打樣:你的噴錫PCB容易爆孔?避免這兩種設計就行

- 2025-10-28從設計到工藝:BGA焊盤設計與表面處理工藝選擇

- 2025-10-27PCB做阻焊橋和做開窗有什么區別?