大功率/工業級電源板PCBA加工定制,對工藝有嚴苛要求如何選擇?

- 發表時間:2025-11-21 17:49:22

- 來源:本站

- 人氣:23

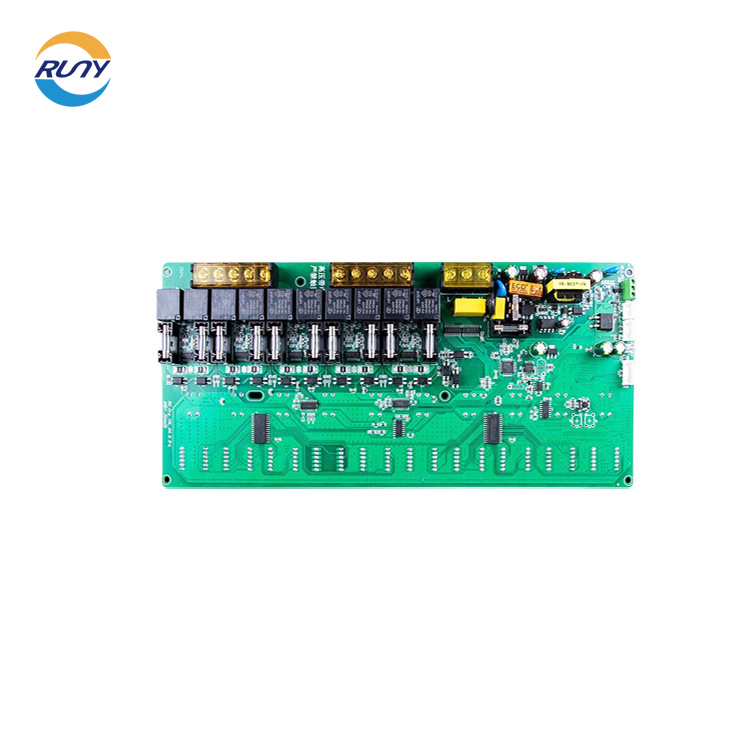

在為大功率或工業級電源板PCBA加工定制選擇工藝時,需從板材、布局、焊盤、布線、熱管理、防護、測試、兼容性八大核心維度嚴格把控,以應對高功率、高干擾、惡劣環境等挑戰。以下是具體工藝選擇要點及分析:

一、板材選擇:高耐熱性與機械強度

基材類型:優先選用FR-4(Tg≥170℃)或鋁基板,確保在高溫(如回流焊260℃以上)和長期負載下不變形、不爆板。

銅厚要求:外層銅箔厚度≥2oz(70μm),以承載大電流并降低發熱;內層銅厚根據信號需求調整。

阻燃等級:必須符合UL94-V0標準,防止火災風險。

二、元器件布局:分區隔離與熱平衡

功率區與控制區分離:將大功率器件(如MOSFET、電感)與敏感電路(如反饋電路、控制芯片)分區布置,減少熱耦合和電磁干擾。

安全間距:

器件本體間距:≥0.5mm(IC類)、≥0.3mm(CHIP件)。

板邊距離:SMD器件≥3mm,插件器件≥5mm,避免傳輸軌道卡板。

波峰焊接面:3mm內避免布置SMD,防止焊料飛濺導致短路。

極性標識:二極管、鉭電容需本體+絲印雙重標識極性,IC需標注第1腳(如絲印框缺口+圓點)。

三、焊盤設計:高可靠性連接

SMD焊盤:

阻容件:按IPC-7351標準擴展(如0603器件焊盤長1.6mm、寬0.8mm)。

QFP器件:焊盤尺寸為引腳寬度80%,外延0.3mm防橋連。

BGA焊盤:直徑=球徑80%,采用阻焊定義焊盤(SMD)。

插件焊盤:

孔徑=引腳直徑+0.2~0.3mm(如1mm引腳開1.25mm孔),焊環寬度≥0.15mm(金屬化孔)。

散熱焊盤:功率器件底部布置≥9個散熱過孔(直徑0.3mm),并采用50%面積開井字格設計,增強散熱與焊接可靠性。

四、布線設計:低阻抗與抗干擾

信號線與地線:

高速信號線(如開關管驅動信號)需短而直,避免長距離平行走線。

差分對布線:保持等長、平行,減少共模干擾。

電源線與地線:采用寬走線(≥2mm)或鋪銅,降低阻抗和壓降。

阻抗控制:

高頻信號線(>1GHz)需做阻抗匹配,單端線50Ω±10%,差分線100Ω±10%,并提供疊層設計報告。

五、熱管理:高效散熱與熱平衡

散熱通道:

功率器件底部鋪銅面積最大化,并增加散熱過孔至內層或背面銅箔。

大電流路徑銅箔厚度≥2oz(70μm),減少發熱。

熱平衡設計:

BGA四角增加thermal relief焊盤,避免銅皮孤島導致焊接冷點。

高發熱器件(如變壓器)周圍預留散熱空間,或加裝散熱片。

六、防護工藝:防潮、防霉、防腐蝕

三防漆涂覆:對工業級電源板,采用高質量防潮、防霉、防腐蝕涂覆(如丙烯酸、硅樹脂或聚氨酯),保護電路免受濕氣、灰塵和化學物質侵蝕。

屏蔽設計:

對高頻開關管、電感等干擾源,采用金屬屏蔽罩或屏蔽罩+導電膠固定。

敏感電路(如反饋電路)與功率電路之間增加屏蔽墻或隔離帶。

七、測試與驗證:嚴格把控質量

電氣測試:100%通斷測試(ET測試),高壓測試(如500V DC,絕緣電阻>50MΩ)。

可靠性驗證:

熱應力測試:288℃浸錫10秒(3次)無爆板。

離子污染度:<1.56μg/cm2 NaCl當量。

環境測試:高溫老化(如85℃/48小時)、高低溫循環(-40℃~+125℃),確保產品在惡劣環境下穩定工作。

八、標準化與兼容性:適配自動化生產

拼板設計:

推薦尺寸≤250mm×350mm(SMT設備最佳范圍)。

V-CUT設計保留0.5mm板材連接厚度,直線貫穿無拐角;郵票孔直徑0.8mm+1.0mm非金屬化隔離槽。

基準點(Fiducial):

大小:1.0mm±0.1mm金屬化圓盤。

位置:板對角≥2點,拼板各單元獨立設置,周圍3mm內無絲印、無走線。

文件交付:

提供Gerber RS-274X格式文件、鉆孔圖、拼板圖、BOM清單(含廠商料號)、鋼網開孔文件。

預留過程追溯條碼區(≥10mm×6mm),便于生產追溯。

【上一篇:】電源板PCBA設計五大關鍵步驟,工程師如何規避常見電磁干擾問題?

【下一篇:】沒有了!

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-11-21大功率/工業級電源板PCBA加工定制,對工藝有嚴苛要求如何選擇?

- 2025-11-21電源板PCBA設計五大關鍵步驟,工程師如何規避常見電磁干擾問題?

- 2025-11-20小批量PCBA加工廠是如何管控品質的?

- 2025-11-20SMT貼片加工多少錢一個點?2025最新報價與成本分析

- 2025-11-19客戶下單PCB設計前該準備哪些文件?資深工程師一次講清楚

- 2025-11-19PCBA加工中如何杜絕SMT錫珠產生?

- 2025-11-18PCBA加工組裝知識了解

- 2025-11-18使用高密度電路板有哪些好處